Rozmowa z Mariuszem Zabielskim, Wiceprezesem i Country Managerem na Polskę i Czechy.

Od momentu powstania firma ewoluowała i nosiła wiele nazw. Obecnie Siemens Digital Industries Software (z siedzibą w Plano w Teksasie) zatrudnia ponad 20 000 pracowników na całym świecie. Firma rozrosła się także pod względem bogatego portfolio obejmującego szeroko pojęte oprogramowanie stosowane w niemal każdym procesie przemysłowym, którym można zarządzać cyfrowo. Od inżynierii mechanicznej, elektrycznej, elektronicznej, przez symulację zachowania i funkcjonalności, po sterowanie rzeczywistymi maszynami – coraz częściej wspomagane sztuczną inteligencją.

na Polskę i Czechy

Jaką rolę odgrywają dziś PLM i IoT w Państwa portfolio ofertowym?

Mariusz Zabielski: Siemens Digital Industries Software klasyfikuje się jako dostawca oprogramowania przemysłowego. Byliśmy dostawcą PLM, ale potem przejęliśmy spory kawałek EDA, Low-Code i ALM. Ostatnio przejęliśmy także Supplyframe – cyfrową giełdę rynku chipów. Podsumowując, jesteśmy dostawcą oprogramowania przemysłowego.

Jak mówimy od wielu lat, PLM jest pojedynczym źródłem prawdziwych informacji, kręgosłupem danych dla produktów przemysłowych, szczególnie potrzebnym do konfiguracji wielu wariantów. Ale zakres tego, co jest definiowane jako dane produktowe, rozszerza się. Dziesięć czy piętnaście lat temu nasze rozwiązania odpowiadały przede wszystkim na zagadnienia związane z projektowaniem mechanicznym. Potem nastąpił szybki rozwój komponentów elektrycznych i oprogramowania. Rolą PLM jest nadal zapewnienie jednego źródła informacji, także dla komponentów elektrycznych, elektronicznych, czy też zarządzających nimi programów. Kolejnym etapem jest przejście od inżynierii i produkcji do eksploatacji i serwisu w całym cyklu życia produktu – i tu właśnie pojawia się IoT.

Jak ważne jest PLM dla cyfrowego bliźniaka? Czy celem firmy jest posiadanie cyfrowego bliźniaka dla każdego produktu?

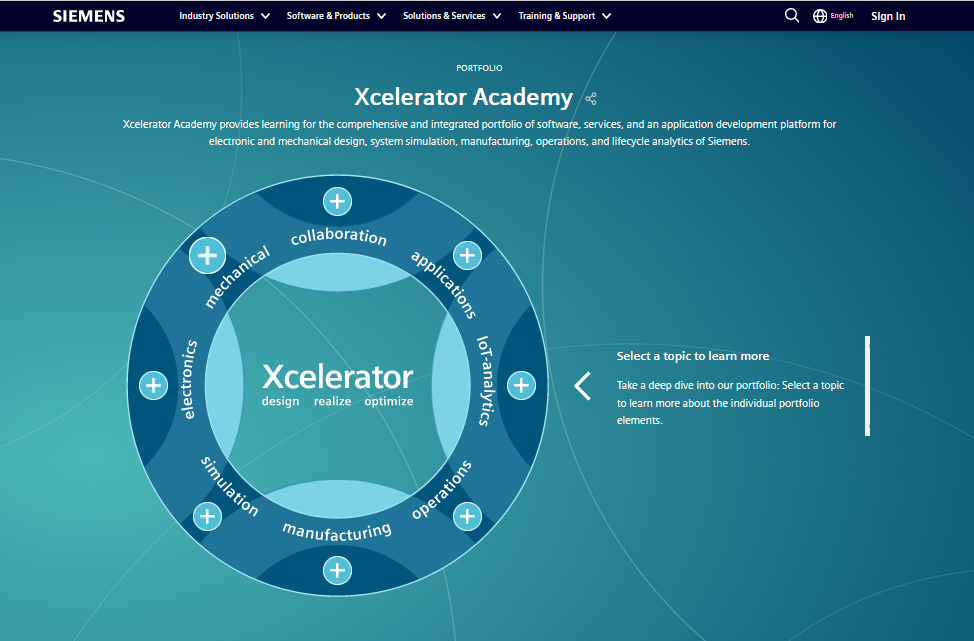

MZ: Rdzeniem naszego portfolio Xcelerator jest coś, co nazywamy „kompleksowym bliźniakiem cyfrowym”. Zawiera on dane ze wszystkich dziedzin i wszystkich elementów procesu łańcucha wartości. W Siemensie jesteśmy przekonani, że dysponujemy najbardziej wszechstronnym systemem cyfrowym na rynku. Obejmuje on wszystkie dyscypliny i cały cykl życia produktu.

Innym bardzo interesującym terminem jest „wątek cyfrowy”. Organy regulacyjne mogą poprosić firmę działającą w branży silnie regulowanej o wykazanie, że jej produkt spełnia wymóg zgodności z określoną normą. W przeciwnym razie firma zostanie usunięta z systemu. Może to dotyczyć śledzenia nowego oprogramowania lub wymagań sprzętowych. Dzięki cyfrowemu wątkowi można znaleźć wszystko, co zostało zrobione w celu zaprojektowania tego produktu – od definicji oprogramowania po wyniki symulacji. Taki wątek cyfrowy jest zbudowany na cyfrowym bliźniaku.

Czy PLM traci na znaczeniu w związku z coraz powszechniejszym stosowaniem tzw. jezior danych (ang. data lake)? Czy mogą one zastąpić PLM lub jego część?

MZ: PLM i jeziora danych są komplementarne. PLM to ustrukturyzowane dane o produkcie, potrzebne do zestawienia materiałów czy dokumentacji. PLM opiera się przede wszystkim na bazie danych sekwencyjnych, natomiast wspomniane jezioro danych opiera się przede wszystkim na „braku kontynuacji”. Można do niego wprowadzić dokument, arkusz kalkulacyjny i wiele innych rzeczy, a następnie nadać im półstrukturę. Jest to bardzo przydatna funkcja, umożliwiająca przeglądanie danych. Główny informatyk w każdym większym przedsiębiorstwie zazwyczaj chce mieć dostęp do danych z setek aplikacji w wielu lokalizacjach. Jezioro danych to umożliwia. Jest to przydatne do tworzenia raportów i analiz. Stanowi uzupełnienie systemu PLM, ale nie może go zastąpić.

„Anton Huber, który był odpowiedzialny za zakup Unigraphics w 2007 r., zawsze nam powtarzał,

że podstawą automatyki jest oprogramowanie”.

Mariusz Zabielski, Wiceprezes i Country Manager Siemens Digital Industries Poland

Osobnym i istotnym tematem jest również uczenie maszynowe w ramach jezior danych. My również wykorzystujemy uczenie maszynowe w PLM. Jednym z klasycznych problemów w branży jest budowanie istniejącej już części od nowa. Potrzebujesz np. wspornika i nie możesz znaleźć odpowiedniego, więc projektujesz go od początku. Jednym z rozwiązań tego problemu jest nasz system klasyfikacji części. Można umieścić części w bibliotece, by wyszukiwać je według klasyfikacji. Wielu klientów tego nie robi, bo klasyfikacja części jest czasochłonna. Ale teraz wykorzystujemy uczenie maszynowe. W naszym systemie klasyfikacji zastosowaliśmy TensorFlow firmy Google. Można go przetrenować na kilku częściach, a on automatycznie zasugeruje, jak sklasyfikować resztę części. Testowaliśmy to na przykładzie klienta, który miał bibliotekę ponad miliona części (sic!). Udało się obniżyć koszty klasyfikacji o 90 procent.

Czy może Pan przybliżyć nieco różnicę między Teamcenter a wspomnianym już Xceleratorem?

MZ: Nasuwa się analogia: Microsoft Office to Excel, Word, PowerPoint, Exchange i kilka innych kluczowych aplikacji. Cały ten zestaw nazywa się Microsoft Office. Siemens Digital Industries Software ma Teamcenter, NX, Simcenter i wiele innych narzędzi, a my umieszczamy je wszystkie pod „parasolem” Xcelerator.

Teraz dostarczamy Xcelerator Cloud, który przenosi całą funkcjonalność tych narzędzi do chmury. Nasi klienci chcą korzystać z systemów CAD, CAM, symulacji i PLM, dlatego ważne jest dla nich, by wszystko razem działało. Na tym właśnie polega Xcelerator.

Czy PLM ma znaczenie dla projektowania nowych, cyfrowych modeli biznesowych?

MZ: Jednym z przykładów – nie całkiem nowym – może być zjawisko personalizacji prawie na skalę masową. Duża fabryka motoryzacyjna w Europie produkuje wiele tysięcy pojazdów dziennie. Prawie żaden z nich nie jest dokładnie taki sam, jak inny. Kiedyś dealerzy odbierali samochody, a następnie sprzedawali je klientom. Obecnie klienci coraz częściej chcą sami konfigurować swoje samochody. To jest nowy model biznesowy, a my umożliwiamy jego funkcjonowanie. Co trzydzieści sekund powstaje inny rodzaj samochodu tego samego typu – nie byłoby to możliwe bez PLM.

Czy można mówić o IoT w oderwaniu od PLM?

MZ: Wyobraźmy sobie, że ktoś jest z wizytą u dentysty. Dentysta mówi: oj, nigdy nie widziałem tak dużych ubytków. I wychodzi, nic nie robiąc. To jest tak jak z IoT bez PLM. IoT powie ci, że masz problem, ale bez PLM nie będziesz w stanie go rozwiązać.

Jakie dane z wielu aplikacji firmy Siemens są integrowane z systemem Teamcenter?

MZ: Z danych CAD wprowadzamy do Teamcenter atrybuty, materiał, wagę części, elementy należące do listy materiałowej i procesu zmian, a także pewne metadane. Sprawdzamy, nad którymi elementami członkowie różnych zespołów chcieliby pracować osobno. Model staje się coraz bogatszy, ale zawsze koncentrujemy się na skalowalności. Gromadzimy te dane, a następnie stosujemy zarządzanie konfiguracją. Jest jedno zarządzanie konfiguracją i jeden proces zmian dla produktu.

Które z regionalnych rynków na świecie są ważne dla oprogramowania Siemens Digital Industries Software?

MZ: Siemens jest firmą globalną. Stany Zjednoczone, Niemcy i Japonia to ogromne i wciąż rozwijające się rynki. Ale bardzo szybko rosną też Chiny. Prowadzimy działalność w trzech regionach: obu Ameryk, EMEA oraz Azji i Pacyfiku – i wszystkie są dość zrównoważone. Region EMEA jest może nieco bardziej obciążony, ale w miarę zrównoważony.

W Polsce nasza firma jest od 15 lat liderem wprowadzania digitalizacji, szczególnie w branży motoryzacyjnej i transportowej, a także maszynowej i sprzętu ciężkiego. Obecnie zaczynamy intensywnie współpracować z segmentem produktów konsumenckich i detalicznych.

Do jakich firm – pod względem liczby zatrudnianych pracowników – trafiają głównie Wasze rozwiązania?

MZ: Szczególnie w obszarze PLM widzimy bardzo ciekawy trend. Tradycyjnie małe firmy inwestowały w CAD, ale nie w oprogramowanie i ludzi do PLM. Jednak chmura zmienia proporcje. Dzięki chmurze nasze możliwości dotarcia do klientów z sektora MŚP są coraz większe. Dzieje się tak dlatego, że złożoność produktu, czas uzyskania wartości i inne kwestie, są teraz uwzględniane także w mniejszych firmach.

Jakie są główne branże, które obsługujecie?

MZ: W zasadzie – wszystkie firmy produkcyjne. Bardzo mocno działamy w branży motoryzacyjnej, maszynowej, lotniczej, a także półprzewodnikowej. Przejęcie firmy Mentor Graphics (obecnie Siemens EDA) miało na to duży wpływ. Dalej koncentrujemy się na sprzęcie przemysłowym i maszynach ciężkich, przemyśle morskim, medycznym, produktach konsumenckich oraz na energetyce.

A co z dawnymi relacjami w Siemensie – między automatyką a oprogramowaniem? I jak działa Wasza platforma MindSphere?

MZ: Anton Huber, który był odpowiedzialny za zakup Unigraphics w 2007 r., zawsze nam powtarzał, że podstawą automatyki jest oprogramowanie. Nasze portfolio automatyki Simatic i nasze portfolio oprogramowania Xcelerator się uzupełniają. Myślimy o tym jako o miejscu styku dla sprzętu i oprogramowania. MindSphere jest kluczową częścią tego procesu. Przesyłamy do MindSphere wszystkie dane i informacje z działającego sprzętu, aby połączyć go z PLM. Wykorzystujemy Mendix i Data Hub, aby klienci mogli szybko budować aplikacje wykorzystujące dane pochodzące z dowolnego rodzaju sprzętu. Data Hub w centrum MindSphere, a także otwarte standardy, to ważne punkty naszej strategii.

Źródło: Siemens Industry Software GmbH

Bądź pierwszy, który skomentuje ten wpis