|

.png)

W przygotowaniu

nr 5-6(25-26) 2017

Wydanie aktualne

nr 3-4(23-24) 2017

dostępny w pdf, wydanie

flash

tutaj

Wydania

archiwalne

nr 1-2(21-22) 2017

dostępny w pdf, wydanie

flash

tutaj

nr 1-2(19-20) 2015

dostępny w pdf, wydanie

flash

tutaj

2014_miniatur.png)

numer 1(18) 2014

dostępny w pdf, wydanie

flash

tutaj

2013_sm.png)

numer 1(17)

2013

dostępny w pdf, wydanie flash

tutaj

_covsmall.gif)

numer 1(16) 2012

dostępny

w

archiwum, wydanie flash

tutaj

2011_cover_small_ok.gif)

numer 1(15) 2011

dostępny

w

archiwum

cov_small.gif)

numer 4(14) 2010

HD dostępny

w archiwum

2010_cover_sma.gif)

numer 3(13) 2010

HD dostępny

w archiwum

2010small.gif)

numer 2(12) 2010

dostępny

w archiwum

2010_rgb_sm.gif)

numer 1(11) 2010 nareszcie dostępny

w archiwum

2009_cover_web_small.jpg)

numer 9(10) 2009

już dostępny

w archiwum

_cover_web_small.jpg)

numer 8(9) 2009

już dostępny

w archiwum

2009_cover_small.jpg)

Wydanie specjalne

numer 7(8) 2009

już dostępny

w archiwum

_cover_web.gif)

Numer 6(7) 2009

już dostępny

w archiwum

|

„(...) Nie istnieje jeden, idealny system CAD, zaspokajający

potrzeby wszystkich inżynierów.

Ale idealnym systemem jest ten, który usprawnia projektowanie

i pozwala nam nie tylko doskonalić się, ale także...

zaspokajać nasze potrzeby i realizować marzenia.”

zasłyszane...

Piątek, 10.11.2017 r.

.png) Budowanie

warsztatu cyfrowych maszyn przyszłości Budowanie

warsztatu cyfrowych maszyn przyszłości

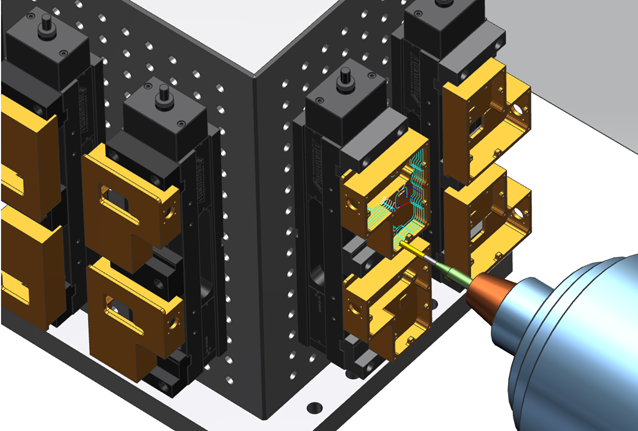

Przedsiębiorstwa z każdej branży, od samochodowej i lotniczej

po maszynową i energetyczną, zależą od producentów części i

narzędziowni. Często są to małe działy lub mniejsze firmy,

które muszą radzić sobie z coraz większą konkurencją i

pracować z nowymi materiałami i technologiami w ramach

złożonych łańcuchów dostaw, które podlegają coraz ściślejszym

regulacjom i coraz krótszym czasom realizacji

Autor:

Armin Gruenewald

Producent form

w Europie musi konkurować z producentami z mniej regulowanych

rynków (ech, ta unijna rzeczywistość ;) – przyp. redakcji)

oraz z lokalnymi firmami, jednocześnie dostarczając produkty

szybciej, by dostosować się do cyklów rozwoju produktu, które

są obecnie o połowę krótsze niż kiedyś. Na przykład, w

przemyśle samochodowym opracowanie nowego pojazdu trwało

niegdyś dziewięć, a nawet dziesięć lat, a obecnie czas ten

skrócił się do zaledwie czterech lat, co oznacza, że czas

realizacji elementów jest również krótszy.

Aby poprawić

efektywność produkcji, producenci części często starają się

zautomatyzować niektóre kroki w procesie, wykorzystując

oddzielne systemy oprogramowania, arkusze i dokumentację

papierową. Jeśli nie zostanie to zrobione poprawnie, proces

często staje się chaotyczny, a wartościowe informacje i

krytyczne know-how nie jest wykorzystywane w sposób efektywny.

Takie podejście nie sprawia, że producenci stają się bardziej

skuteczni lub konkurencyjni.

By osiągnąć wyższy poziom efektywności produkcji i dotrzymać

kroku konkurencji, narzędziownie potrzebują nowego modelu

biznesowego, który pozwoli im wykorzystać najnowsze techniki.

Wykorzystanie jednego zintegrowanego systemu oprogramowania

tworzy spójne modele i procesy oraz łączy planowanie w dziale

konstrukcji z wytwarzaniem na hali produkcyjnej za

pośrednictwem „cyfrowej nitki”, która biegnie przez całą

firmę, upraszcza proces produkcji części, obniża koszty i

zwiększa prędkość.

Digital

Twin (z ang. cyfrowy bliźniak) to precyzyjna,

wirtualna kopia fizycznego produktu, która przechodzi pomiędzy

poszczególnymi działami, nie tracąc na dokładności i pomagając

w stworzeniu części, która będzie dokładnie odpowiadać

potrzebom klienta...

Zamiast

budowania modeli CAD, które muszą być eksportowane i

importowane przez systemy komputerowe wykorzystywane na

wszystkich poszczególnych etapach produkcji, możesz stworzyć

kopię, tzw. „digital twin” („cyfrowy bliźniak”) – precyzyjną,

wirtualną kopię fizycznego produktu, która przechodzi pomiędzy

poszczególnymi działami, nie tracąc na dokładności i pomagając

w stworzeniu części, która będzie dokładnie odpowiadać

potrzebom klienta.

Taki zdigitalizowany proces produkcji natychmiast sprawia, że

nawet małe warsztaty stają się szybsze i bardziej efektywne,

ale zapewnia też skalowalność, pomagając im w rozwoju

działalności. Digitalizacja oznacza nie tylko uniknięcie

konieczności manualnego przenoszenia i dostosowywania modelu

na każdym etapie procesu. Wykorzystywanie jednego systemu

oprogramowania i jednego precyzyjnego, spójnego modelu pozwala

różnym zespołom pracować równolegle, a operatorzy sprawdzają

plan procesu, gdy części są ciągle jeszcze programowane w

module CAM. Takie podejście umożliwia automatyzację całego

procesu, jednocześnie wciąż zapewniając elastyczność

i adaptacyjność.

Jeśli w

projekcie zostaną dokonane jakiekolwiek zmiany, automatycznie

przechodzą one do wszystkich etapów procesu, bez konieczności

przeprogramowania. Można porównać model do ukończonych części,

wykorzystując współrzędnościowe maszyny pomiarowe (CMM),

przesyłające informacje z powrotem do tego samego

oprogramowania, które programuje maszyny do toczenia lub

frezowania. Ułatwia to znalezienie i naprawienie wszelkich

programów związanych z produkcją, zapewniając zamkniętą pętlę

projektowania i udoskonaleń procesowych.

Poprawia to jakość, a jednocześnie redukuje czas konfiguracji

i zwiększa wydajność; można szybciej tworzyć dokładniejsze

części i szybciej przechodzić do kolejnych zadań. Nowe zadania

mogą nawet wykorzystywać już stworzone modele i udoskonalać je

na potrzeby nowego projektu zamiast za każdym razem zaczynać

od zera. Ponowne wykorzystywane najlepszych praktyk i know-how

firmy jest doskonałym sposobem doskonalenia wydajności i

jakości.

Wykorzystanie

digitalizacji sprawi, że produkcja będzie dokładna i

zautomatyzowana, a także ułatwi nawet mniejszym firmom

wykorzystanie nowych technologii takich jak robotyka i

wytwarzanie addytywne, które w jeszcze większym stopniu

opierają się o cyfrowy proces.

(...) części zaprojektowane tak, by można

było je efektywnie wydrukować w 3D z wykorzystaniem mniejszej

ilości materiału, wyglądają zupełnie inaczej niż

konwencjonalnie zaprojektowane części...

Wcześniej

roboty były wykorzystywane w produkcji części przede wszystkim

do konfiguracji i obsługi, w tym do ładowania części do

narzędzi maszynowych i następnie do ich wyładowywania. Obecnie

w coraz większym stopniu są one wykorzystywane do faktycznej

obróbki, ponieważ robot jest w stanie wywiercić setki tysięcy

otworów potrzebnych przy produkcji skrzydła nowoczesnego

samolotu w dokładny sposób, pracując bezpośrednio z cyfrowego

modelu. Taka metoda nie będzie działać, jeśli model nie będzie

przechodzić bez zakłóceń poprzez poszczególne etapy: od

projektowania, poprzez programowanie NC i robotyki, a

następnie przez produkcję.

Drukowanie 3D

i inne narzędzia wytwarzania addytywnego umożliwiają firmom

produkowanie części, których wykonanie było kiedyś po prostu

niemożliwe lub wykorzystywanie nowych materiałów i stylów

projektowania, poprawiających wydajność, redukujących wagę i

upraszczających montaż części. Jednak korzystanie z nich

oznacza konieczność przyjęcia bardzo odmiennych technik

projektowania niż w przypadku części, które będą po prostu

toczone i frezowane. Na przykład części zaprojektowane tak, by

można było je efektywnie wydrukować w 3D z wykorzystaniem

mniejszej ilości materiału, wyglądają zupełnie inaczej niż

konwencjonalnie zaprojektowane części.

Drukowanie 3D i inne narzędzia wytwarzania addytywnego

umożliwiają firmom produkowanie części,

których wykonanie było kiedyś po prostu niemożliwe...

Dzięki

projektowaniu generatywnemu, projektanci mogą tworzyć

struktury, które są o wiele lżejsze, ale wciąż zapewniają tę

samą wydajność, mogą być puste w środku lub mieć wysoce

organiczny projekt; muszą jednak jednocześnie nauczyć się, by

unikać niepotrzebnych struktur wspierających, które

spowalniają produkcję, ponieważ trzeba będzie je usunąć po jej

zakończeniu. Wykorzystywanie oprogramowania projektowego,

które jest w stanie wykonać optymalizację topologiczną

konwencjonalnie zaprojektowanych części jest kluczowe. Metody

wytwarzania addytywnego pozwolą wytwarzać produkty nowej

generacji przy minimalizacji etapów konfiguracji i obróbki.

Cyfrowa hala

produkcyjna łączy kluczowe elementy – od projektu aż do

produkcji. Ten oparty na danych proces łączy ludzi, dane i

sprzęt, zapewniając możliwość wytwarzania produktów, których

chcą klienci, zwiększanie zysków i podnoszenie efektywności.

Cyfrowa

hala produkcyjna w akcji

Nie trzeba być przemysłowym gigantem, by

korzystać ze zdigitalizowanego przepływu zadań w produkcji.

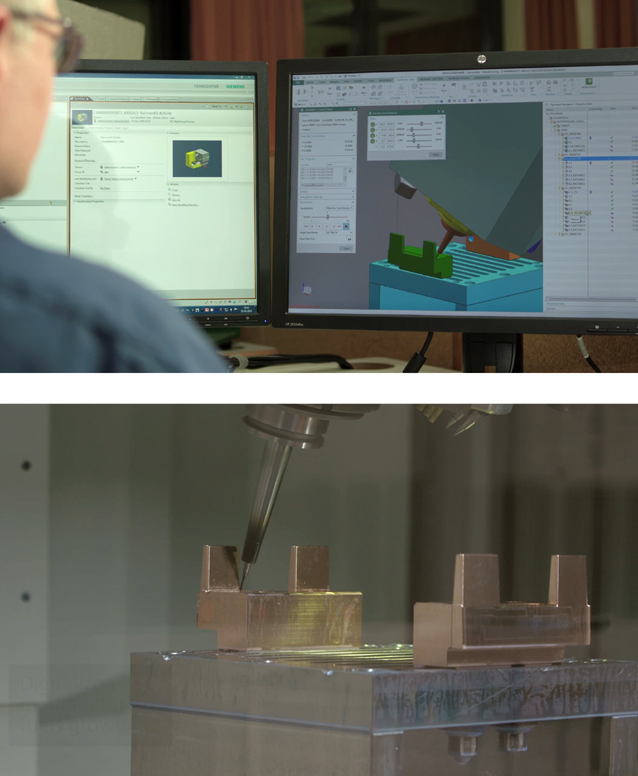

Austriacka firma HAIDLMAIR produkująca formy zaczęła swoją

działalność jako mała firma... kowalska, ale stale wdrażała

nowe technologie. Gdy obecny CEO, Mario Haidlmair, przejął

firmę po swoim ojcu, zdał sobie sprawę, jak nieefektywne jest

wykorzystywanie oddzielnego i czasem niekompatybilnego

oprogramowania do programowania części i sterowania

narzędziami. Wprowadzając oprogramowanie Siemens, firma

stworzyła od początku do końca uproszczony proces, który

tworzy cyfrowego bliźniaka dla każdej części: „w dziale CAM

budujemy taką samą sytuację, jaką mamy na maszynie” –

wyjaśniał Haidlmair.

Podczas tworzenia

formy wszystkie działy firmy HAIDLMAIR wykorzystują

ten sam model (Digotal Twin) do wszystkich prac,

od projektu części i formy,

przez symulację części przed jej stworzeniem w celu

sprawdzenia wydajności,

napędzanie maszyn toczących oraz 3- i

5-osiowych maszyn frezujących wykorzystujących

oprogramowanie

Siemens NX CAM, aż do końcowego montażu...

Tworzenie

formy angażuje wiele różnych działów, a wszystkie wykorzystują

ten sam model do wszystkich prac, od projektu części i formy,

przez symulację części przed jej stworzeniem w celu

sprawdzenia wydajności, napędzanie maszyn toczących oraz 3- i

5-osiowych maszyn frezujących wykorzystujących oprogramowanie

Siemens NX CAM, aż do końcowego montażu. Ponieważ modele, dane

narzędzi tnących i plany procesu oraz programy NC znajdują się

w oprogramowaniu Siemens Teamcenter, wszystkie działy mają

dostęp do jednego źródła informacji. Ta cyfrowa nitka

umożliwia całemu zespołowi efektywną współpracę. Operator

maszyny może sprawdzić programowany model CAD i współpracować

z projektantem i programistą NC w celu szybkiego rozwiązywania

wszelkich możliwych problemów przed obróbką części.

Posiadanie

zintegrowanego systemu oprogramowania do projektowania części,

kontrolowania maszyn i zarządzania procesem obniża koszty –

Haidlmair szacuje, że 15-20% oszczędności daje w sumie „setki

tysięcy euro każdego roku”. Kolejna zaleta na bardzo

konkurencyjnym rynku to „krótsze czasy dostawy do klientów”.

Aby w jeszcze

większym stopniu zautomatyzować proces i zwiększyć efektywność

produkcji, Haidlmair wykorzystuje obróbkę opartą na cechach

konstrukcyjnych w oprogramowaniu NX CAM. – Chcemy budować do

80% naszych elektrod dla maszyny w pełni automatycznie, bez

ingerencji człowieka – stwierdził Stefan Pendl, menadżer

systemu CAM. Nie chodzi tylko o cięcie kosztów; ambicją

Haidlmair jest, aby ten niewielki warsztat produkcyjny „stał

się najlepszym producentem form na świecie” i aby ich

działalność wyróżniała się jakością swoich produktów. – Jestem

przekonany, że będziemy w stanie osiągnąć niższe ceny w

przyszłości przy jeszcze wyższej jakości niż obecnie. I

podejrzewam, że każdy klient się z tego ucieszy – podsumował

Stefan.

Armin

Gruenewald (Siemens PLM Software)

O

autorze

Armin

Gruenewald kieruje globalną grupą producencką w Siemens PLM

Software. Z firmą związany od 21 lat, pełnił różne funkcje

przedsprzedażowe, techniczne i usługowe. Przed dołączeniem do

Siemens, Armin spędził kilka lat w branży CAD/CAM/PDM,

wspierając klientów z branży motoryzacyjnej, lotniczej i

obronnej oraz maszynowej. Armin uzyskał dyplom z inżynierii

mechanicznej i jest certyfikowanym twórcą narzędzi w

Niemczech.

[ powrót na stronę główną

] |

|

|

|

Blog monitorowany

przez:

|

|